かんとこうブログ

2021.12.15

トヨタのBEV発表に感じたこと

昨日トヨタ自動車からBEV(バッテリー電気自動車)に関する発表がありました。「私たちは2030年にバッテリーEVのグローバル販売台数で年間350万台を目指します。」と非常に意欲的な目標を発表し、「これまで電動化に後ろ向きとみられていたが、決してそうではない」「この目標で後ろ向きというのであれば、どうすれば後ろ向きと言われなくなるのか教えてほしい」という発言が豊田社長からでるほど、積極的な姿勢が見受けられました。現在の電動車最多販売会社はアメリカのテスラで、その販売台数は年間50万台に過ぎないことから、2030年に全生産台数の35%、350万台という数値は十分に大きく、周到にあらゆる手段を準備して社会の流れを読み、最適のタイミングで量産化に踏み切る」というこれまでのトヨタの「Wait and See」のやり方に照らし合わせれば、本格的な量産開始宣言なのかもしれません。

昨日発表されたトヨタのBEV車(トヨタ自動車のサイトからダウンロード)

昨日発表されたトヨタのBEV車(トヨタ自動車のサイトからダウンロード)

そのニュースを見ながら、私が考えていたことは、EV社になってもはたして塗料は変わらずに使用してもらえうのだろうか?ということでした。現在まで、ハイブリッド車を含め自動車という自動車のボディや金属部品の多くは塗装によって保護と意匠が付与されてきました。ガソリンエンジンが搭載されている限り、走行時に発生する熱で高温になることから車体の構成要素は金属(鉄)が主体でした。BEV車の場合にも電気モーターからの発熱はあるとは思われますが、ガソリンエンジン車の比ではないでしょう。またBEV車の課題のひとつである航続距離を延ばすために車体を軽量化する必要もあり、ボディにプラスチックの採用も増えるのではないかと想像されます。

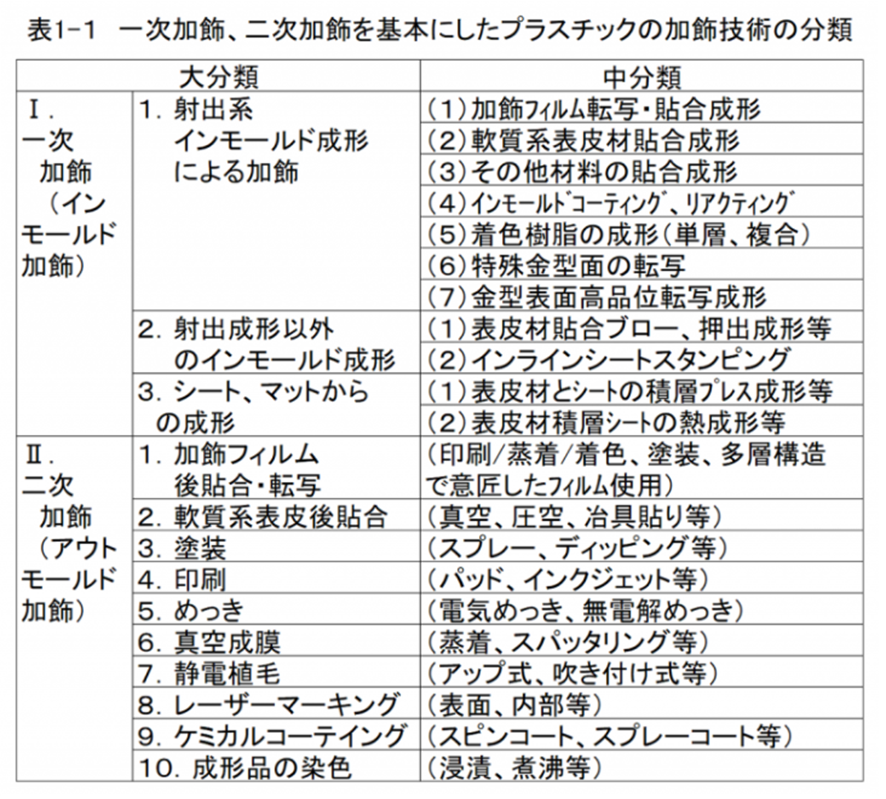

私のConcernは、果たしてそうした場合プラスチックの加飾に塗装が選ばれるのかということです。私はプラスチックの加飾について詳しくはないのですが、プラスチックの加飾方法は多様のものがあるようです。

(プラスチックの成型材料のデータベース「Plabase」サイトから引用させてもらいました。)

大きく分けてインモールド(成形時)加飾かアウトモールド(成形後)加飾かに別れるようですが、それにしても多様な加飾方法があります。

大きく分けてインモールド(成形時)加飾かアウトモールド(成形後)加飾かに別れるようですが、それにしても多様な加飾方法があります。

各方法の詳細は、引用先をご参照いただくとして少し気になる記述も見つかりました。その部分を引用します。

「他の分類として、加飾工程で液体(溶剤)を使用するウエット加飾と、溶剤を使用しないドライ加飾がある。ウエット加飾は塗装やめっきで、品質の高い技術ではあるが、VOC(Volatile Organic Compounds)、CO2が発生しやすい技術であり、環境問題から、ドライ加飾に代替したいとのニーズが高い。」

塗装について品質の高い技術として認めてくれてはいるようですが、VOCやCO2の観点からはドライ加飾に代替したいニーズが高いとのこと、自動車用プラスチックボディや部品の加飾方法として採用してもらうためVOCやCO2は解決すべき課題となりそうです。

そのほか、焼き付け温度の低温化も必須でしょうし、鉄製ボディには必要不可欠の電着塗装も出番がなくなります。こう書くと生き残りの可能性が低くなりそうな話ばかりですが、もちろん大きなアドバンテージと思われる点もあります。

まずは塗装の厚みです。現在の自動車用塗料の膜厚合計は100µmに過ぎず、電着塗料が不要となればさらに薄膜化でできます。厚さはコストに比例します。また、複雑な形状物もむらなく一体感をもって仕上げられます。さらには、塗装にはこれまで培ってきた技術と経験があり、どういった材料が世界各地の気候条件でどの程度劣化が進行するかということに関する莫大なデータがあります。これは材料評価において大きな武器になりえます。さらに隠れたアドバンテージは塗装直前に塗料を濾過することで、ごみや異物をかなり除去できること、さらには事後の補修が比較的容易であることも加飾方法決定にあたっては重要な要因となるでしょう。

2021年版「日本の塗料工業」(日本塗料工業会)によれば、2019年度の塗料の分野別需要量では、道路車両の新車用は、数量で全体の17.1%、金額では19.1%といずれも建物用についで2番目に多い用途先となっています。自動車のEV化により、この量が大きく減少するとなれば塗料業界にとって大きな問題となるでしょう。そうならないように、今から業界を挙げて取り組みを進めていく必要があるのではないかと感じました。